طراحی سیکلون

عملکرد سیکلون غبارگیر

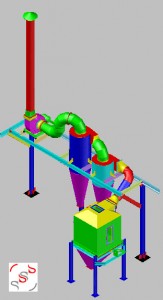

سیکلون های غبارگیر در یک نظر کلی شامل یک بخش ورودی جریان هوا و غبارات همراه که آلاینده محیط محسوب می شوند و دو خروجی به منظور خروج غبار جدا شده و هوای پاک سازی شده می باشند.وظیفه سیکلون های غبارگیر جداسازی غبارات از جریان اصلی هوا و افزایش کیفیت هوای محیط کار است.این عمل علاوه بر پاکیزگی محیط منجر به بازیابی محصول با ارزش از طریق جلوگیری از پراکنش آن در محیط می شود

در سیکلون های غبارگیر جریان هوا تحت شرایط ویژه وارد سیکلون می شود.با ورود جریان هوای آلوده یک جریان دورانی پدید آمده که در امتداد سیکلون به حرکت در می آید.تحت تاثیر شرایط غبارات از جریان هوای غبارآلود جدا شده و در محل در نظر گرفته شده به همین منظور جمع آوری می شوند.هوای پاکیزه نیز از طریق خط جمع آوری هوا خارج می شود.طراحی سیکلون ها امری است پیچیده و نیازمند دانش مهندسی، ما با طراحی سیکلون ها با توجه به نیاز مشتریان در صنایع گوناگون، غبارگیر هایی با حداکثر راندمان ارائه می دهیم که موجب پاکیزگی محیط کار و حفظ محصول با ارزش از پراکنش در محیط کارخانه می شود.

طراحی سیکلون غبارگیر

در طراحی سیکلون های غبارگیر با بررسی مشخصات خط تولید، محیط کارخانه و غبار آلاینده محیط و پس از آن انجام یک سری آزمایشات ، محاسبات مهندسی صورت می گیرد.مجموع این مراحل منجر به طراحی سیکلون غبارگیری با توانایی و کیفیت بالا با توجه به نیاز مشتری می شود.به همین سبب مرحله طراحی سیکلون های غبارگیر از اهمیت به سزایی برخوردار است.

انتخاب سیکلون غبارگیر

سیکلون ها در طراحی بسیار متنوع هستند و همین امر منجر شده تا انتخاب سیکلون غبارگیر تبدیل به یک امر تخصصی و نیازمند به دانش مهندسی و تجربه باشد.در انتخاب سیکلون غبارگیر شرایط محیطی، نوع ماشین آلات، نوع و مقدار غبارات و … مد نظر گرفته می شود.این عوامل در طراحی سیکلون و انتخاب مصالح مورد نیاز موثر اند.

کاربرد سیکلون در صنایع

سیکلون به عنوان یک سیستم غبار گیر در صنایع مختلف مانند صنایع غذایی و تبدیلی، خوراک دام و طیور و صنایع شیمیایی کاربرد پیدا کرده است.در یک طراحی صحیح استهلاک وخوردگی این ماشین ها حداقل و طول عمر آنها بالا است.معمولا هوایی قسمت ورودی توسط یک فن دمنده تامین می شود که بسته به ظرفیت سیکلون طراحی خواهد شد

روش جداسازی در سیکلون

بخش اصلی هر سیکلون که معمولا در طراحی ها مورد بحث قرار می گیرد.قسمت مخروط مانند است.محاسبات این قسمت بسیار مهم است و مشخص کننده بخش عمده ای از کیفیت ماشین است.به طور کلی روش کار سیکلون ها به صورتی است که یک جریان هوای دوار از بخش بالایی شروع به دوران کرده و با طی مسافتی در جهت مخروط یک جریان معکوس ایجاد می شود.در این مرحله ذرات از هوا جدا شده و هوای اضافی از قسمت بالای سیکون خارج می شود.این توانایی دستگاه سبب شده که در اکثر طراحی ها سیکون را به عنوان یک سیستم غبارگیر مورد استفاده قرار دهند که گرد و غبار کل خط را تا حدود زیادی کاهش خواهد داد.

تجهیزات جانبی سیکلون

در برخی از خطوط تولید با توجه به فاکتورهای موثر در کارای دستگاه از تجهیزات جانبی بر روی سیکلون ها مانند قفل های هوایی استفاده می شود.این تجهیزات که در قسمت خروجی ذرات نصب می شوند.از خروج احتمالی هوا همراه با ذرات جلوگیری می کنند.اساس کار قفل های هوای نسب شده بر روی سیکلون یک پره دوار با سرعت مشخص است که به عنوان جدا کننده قسمت خروجی ذرات از بخش جریان هوا در سیکلون مورد استفاده قرار می گیرد.در برخی از طراحی ها بسته به نوع خط وجود قفل هوا ضرورت نداشته و در ساخت سیکلون مد نظر قرار نخواهد گرفت.اگرچه استفاده غیر ضروری از آن در سیکلون مشکلی ایجاد نخواهد کرد.

ظرفیت در ساخت سیکلون غبارگیر

محاسبه ظرفیت سیکلون های غبارگیر بر اساس کل خط صورت می گیرد.در محاسبات ظرفیت سیکلون ها معمولا از دو روش استفاده می شود.علاوه بر این سیکلون ها دارای طراحی های بسیار متنوعی برای ظرفیت مشخص می باشند که هر یک با توجه به فاکتور های محل و محصول طراحی و ساخته می شوند

یک قاعده کلی بیان می کند که با افزایش قطر سیکلون ظرفیت نیز افزایش می یابد، اما این موضوع برای یک دستگاه سیکلون تنها محدودیت داشته و در برخی از طراحی ها از چند سیکلون موازی استفاده می شود.

ضریب کارایی جداکننده های سیکلونی

آن ها در کل قادر می باشند حدود ۵۰ الی ۹۹ درصد ذرات موجود در هوا را جدا کنند .کیفیت جدا کردن این ذرات نیز بیشتر بستگی به بزرگی ذرات معلق دارد. اگر ذرات معلق در گاز، ابعاد ریزتری داشته باشند، سیکلون ها عملکرد پایین تر را در جداسازی خواهند داشت و عکس آن هرچه ابعاد ذرات بزرگتر باشد، عملکرد بهتری را در جدا کردن خواهند داشت.

مزیت ها و معایب

اولاً بدلیل هزینه های کم نصب و نگهداری مقرون به صرفه تر می باشند و همچنین هیچ قسمت متحرکی نیز ندارند. نداشتن قسمت متحرک باعث می شود که هزینه تعمیر و نگهداری پایین باشد.

دوماً، ذرات جدا شده خشک هستند و به همین دلیل دوریختن آن ها آسانتر می باشد و در نهایت، فضای کمی را هم اشغال می کنند. هر چند کاربردی و تاثیر گذار هستند، اما معایبی هم در استفاده از آن ها وجود دارد. به عنوان مثال قادر نیستند ذرات ریزتر از ۱۰ میکرون و همچنین ذرات چسبان و نم دار را بخوبی جدا کنند.

تعمیرات و نگهداری بگ فیلتر

شش نکته که برای تعمیر و نگهداری از غبارگیر

اگر غبارگیر شما خوب کار نمی کند ۲ دلیل دارد، یا حجم غبار تولید شده آنچنان زیاد است که غبارگیر شما ظرفیت تصفیه چنین حجمی را ندارد یا سیستم تمیز کاری شما بخوبی کار نمیکند و یا مخلوطی از هر دو. اگر به این دو مورد توجه نکنیم ممکن است که در فرایند تولید شما وفقه ایجاد شود و در نتیجه باعث افزایش هزینه های کارخانه شما شود.

در ادامه به بررسی چند راهکار به منظور به حداقل رساندن وقفه های احتمالی و کاهش هزینه های مربوط به آن خواهیم پرداخت.

نکته اول، نقش هوای فشرده در عملکرد غبارگیر

هوای فشرده نقش مهمی در عملکرد سیستم تمیزکاری غبارگیر ایفا میکند،در صورت کافی نبودن فشار هوای فشرده، فیلترهای غبارگیر پر از غبار می شوند و از سوی دیگر، درصورت زیاد بودن فشار هوا، فیلترهای آسیب خواهند دید و شما مجبورید دور های تعویض فیلتر را کوتاهتر کنید. کیفیت هوای فشرده نیز اهمیت دارد و بایستی دستگاه تولید هوای فشرده شما قادر باشد هوایی تمیز و با فشار یکنواخت و مداوم (حتی در صورت کار بی وقفه دستگاه غبارگیر شما) را تولید و به داخل کپسولها پمپاژ کند.

در رابطه با کیفیت هوای فشرده، ۳ چک لیست وجود دارد.

یک: فشار هوای فشرده بایستی در محدوده تعیین شده سازنده غبارگیر باشد.

دو: هوای فشرده نباید با روغن و یا آبی مخلوط شده باشد.

سه: میزان هوای فشرده باید جوابگو کار بی وفقه باشد و افت فشار پذیرفته نمی باشد.

نکته دوم، هاپیر محل ذخیره غبار نیست

هاپر زیر غبارگیر نباید نقش روتاری ولو و یا بشکه ذخیر غبار را برای شما بازی کند. حتما برای غبارگیر خود سیستم تجمیع و انتقال غبار مانند و روتاری ولو و اسکرو کانوایر در نظر بگیرید. چرا که در صورت تماس مجدد غبار جمع شده در هاپر با فیلتر ها، فرایند با مشکلات فراوانی مانند افت فشار،گرفتگی فیلترها و .. روبرو خواهد شد. علاوه بر این عدم تعریف مکانیزم دفع غبار از هاپر غبارگیر می تواند هزینه هایی داشته باشد که اصلا با هزینه های نصب روتاری ولو و اسکر و یا بشکه جمع آوری غبار قابل مقایسه نباشد. علاوه بر این ۲ مورد، توقف کار دستگاه به منظور جمع آوری غبار میتواند باعث ایجاد وقفه در تولید کارخانه شما شود و هزینه های دیگری برای شما داشته باشد

نکته سوم، تاثیر افت فشار بر روی عملکرد غبارگیر

درباره افت فشار بیشتر بدانید:

فشار بالا میتواند مشکلاتی را بهمراه داشته باشد، در ابتدا شاید باعث شود که مکش غبار بخوبی صورت بگیرد اما بخاطر وکیوم شدن شدید کیسه ها، ذرات غبار به آن ها می چسبند و سیستم تمیزکاری از هر نوعی هم که باشد توان ریختن غبار از روی کیسه ها را نخواهد داشت. فشار بالا همچنین میتواند باعث پاره شدن پی در پی کیسه ها شود . در سوی دیگر فشار پائین نیز دردسرهای خودش را دارد، مکش ذرات غبار بدرستی انجام نمی شود و این یعنی ناکارآمدی تمام مجموعه فیلتراسیون.

در نظر داشته باشید که عدد مربوط به فشار بیانگر قدرت مکش غبارگیر است و افت فشار هم گویای مشکلات در مکش و هم پایان عمر کیسه ها می باشد. لذا کنترل فشار هوا میتواند از اهمیت ویژه ای برخوردار باشد. در ضمن شما باید مقادیر تعریف شده از سوی سازنده غبارگیر را داشته باشید تا بتوانید فشار درون دستگاه خود را با میزان فشار در هر لحظه که می خواهید مقایسه کنید.

نکته چهارم، تخمین زمان تعویض فیلترهای غبارگیر

فیلتر های کثیف به نظر می رسند ؟ این درواقع یک سند مبنی بر خوب کارکردن فیلتر های می باشد. لایه غبار روی فیلترها درواقع خود عاملی مهم در اجرای خوب فیلتراسیون می باشد. اما برای تعیین زمان تعویض فیلترها چه ملاکی میتواند چاره ساز باشد ؟ افت فشار بهترین راه برای مشخص کردن زمان تعویض فیلترها می باشد. برای این منظور شما باید فشار بهینه را در جایی ثبت داشته باشید و یا اطلاعات مربوط به فشار را از سازنده خود دریافت کرده باشید. در اینصورت میتوانید بصورت مداوم این عدد را با عددی که روی گیج فشار و یا دستگاهای مانیتورینگ می باشد مقایسه و درباره تعویض فیلتر های تصمیم بگیرید.

مثلا در یک غبارگیر ۲۰۰ کیسه ای فشار هوا در حالت نرمال ۶۰۰Pa می باشد، درصورت رسیدن فشار به زیر ۱۵۰Pa فیلترها بایستی تعویض شوند.

نکته پنجم، آیا می شود تعدادی از کیسه ها را تعویض کرد ؟

همه برای یکی یکی برای همه، فیلترهای همگی باید با هم تعویض شوند، چرا ؟ چون که فیلترهای جدید مقاومت کمتری در برابر هوا دارند و در کل هر فیلتر جدیدی بعد از گذشت مدت زمان مشخصی به اوج کارایی خود می رسند. وقتی مقاومت هوای در فیلترهای نو زیاد است جریان از بین آنها سریعتر هدایت می شود درنتیجه تمام جریان به داخل این فیلترهای کشیده میشود و فیلترها سریع پر از غبار می شوند. در نتیجه فیلترها باید سریعتر از زمان موعد تعویض شوند.

نکته ششم، نقش ولو ها در سیستم تمیزکاری

والو های دیافراگم باید بصورت سالانه چک شوند، این کار حتما موقع تعویض فیلترها نیز باید باید انجام شود و درصورت نیاز باید تعویض گردند. بخاطر داشته باشید که اینکار به منظور اجرای صحیح سیستم تمیزکاری پالس جت است. عدم انجام این کار میتواند هزینه های مربوط به تعویض فیلترها را افزایش دهد،درواقع تعویض والو های پالس جت بسیار به صرفه تر از تعویض کل فیلترها است.

بخاطر داشته باشید که در هنگام تعویض والوها از گوش های خود محافظت کنید،چرا که سر و صدا ممکن است زیاد شود.

دستور العمل راه اندازی و توقف بگ فیلتر

زمان شروع به غبارگیری بگ فیلتر زمانی است که الکتروفن بگ فیلتر روشن می گردد.

با روشن شدن الکتروفن ، هوا همراه غبار به داخل بگ فیلتر جریان پیدا می کند و در اثر عبور از کیسهها عمل فیلتراسیون و غبار گیری انجام می گردد و می توان گفت که بگ فیلتر روشن شده، شروع به کار کرده است.

قبل از شروع به غبارگیری بگ فیلتر (زمان روشن شدن الکتروفن ) ، دو سیستم موجود در آن نیز باید حتما” فعال کرد تا امکان فعالیت مستمر بگ فیلتر موجود گردد .

این دو سیستم عباتند از :

۱- سیستم پاک کننده فیلترها یا سیستم جت پالسینگ .

۲- سیستم جمع آوری زائدات ناشی از عمل غبارگیری و یا سیستم تخلیه دستگاه بگ فیلتر .

۱ – سیستم پاک کننده فیلترها ، سیستمی است که با کارکرد خود و ارسال پالسهای هوای فشرده بطور منظم فیلتر ها را پاک و عاری از غبار ناشی از فیلتراسیون می نماید.

این سیستم شامل تایمر الکترونیکی و دیافراگم ولوها می باشد . روشن نمودن این سیستم توسط روشن کردن و برق دار کردن تایمر صورت می پذیرد.

باید در نظر داشت که این سیستم نیاز مستمر به هوای فشرده در حدود ۵/۶ اتمسفر دارد . در بعضی کارخانجات این هوای فشرده مورد نیاز از سیستم مرکزی هوای فشرده کارخانه به صورت مستمر تامین می گردد و در بعضی کارخانجات نیز توسط کمپرسور های اختصاصی نصب شده برای هر کیسه بگ فیلتر نصب می گردد، تامین می شود. در هر صورت هوای فشرده مورد نیاز همواره در زمان روشن بودن تایمر باید آماده برای استتفاده ولوها باشد.

۲ – سیستم جمع آوری زائدات یا سیستم تخلیه، سیستمی است که زائدات و کیک ریخته شده از اطراف کیسه فیلترها در اثر کارکرد سیستم پاک کننده را جمع آوری و به بیرون از بگ فیلتر هدایت می نماید. اسکروکانویر و روتاری ولو نمونهای از سیستمهای تخلیه مواد هستند

از کارکرد این سه سیستم ، یعنی کارکرد مجموع الکتروفن و سیستم پاک کننده و سیستم تخلیه ، به عنوان کارکرد کامل دستگاه بگ فیلتر نام برده می شود. جهت کارکرد صحیحتر دستگاه بگ فیلتر همواره در زمان روشن و خاموش کردن دستگاه باید مترادف زمانی خاصی را در نظر گرفت تا دستگاه بگ فیلتر آمادگی بیشتری جهت انجام وظایف خویش داشته باشد . این مترادف باید در روشن و خاموش کردن دستگاه بگ فیلتر منظور گردد.

روشن نمودن بگ فیلتر

در حدود ۵ دقیقه ( این زمان حدودی است و در بگ فیلترهای مختلف از سه تا ده دقیقه متفاوت است ) قبل از روشن نمودن الکتروفن ، باید سیستم پاک کننده و سیستم تخلیه ، هم زمان روشن گردند تا فیلترها پاک و آماده غبار گیری گردند.

روشن نمودن این سیستم همانگونه که گفته شد توسط روشن نمودن و برق دار کردن تایمر و الکتروموتور روتاری ولو انجام می گردد.

خاموش نمودن بگ فیلتر

برای خاموش نمودن کیسه فیلتر باید بصورت معکوس با روشن نمودن عمل کرد ، یعنی این صورت که :

۱- ابتدا باید الکتروفن را خاموش نمود .

۲-حداقل پس از ۵ دقیقه باید تایمر و روتایر ولو را همزمان خاموش کرد.

بازرسی های روزانه بگ فیلتر

موارد زیر جزء بازرسی های ساده روزانه دستگاه بگ فیلتر می باشد که عبارت است ازتوجهات ساده ای که اپراتور بگ فیلتر انجام میدهد تا فیلتر با اطمینان خاطر به خدمت رسانی مشغول باشد . این بازرسی ها عبارتند از :

۱- همه روزه فشار هوای فشرده مخصوص سیستم جت پالس ( جهت تمیز کردن فیلتر ها ) را در محل گیج بر روی رگولاتور چک کنید . این فشار همواره باید ۳/۶ اتسمفر باشد . باید توجه داشت که فشار هوای فشرده اگر زیر ۶ اتمسفر باشد از قدرت پاک کنندگی سیستم پاک کننده فیلتر ها می کاهد و در نتیجه فیلترها تمیز نمی گردند که این بر روی مکش دستگاه تاثیر می گذارد و از قدرت مکش کیسه فیلتر می کاهد، و نیز اگر این فشار از ۷ اتمسفر بیشتر گردد باعث نشت و از تنظیم خارج شدن ولوها و اتصالات سیستم پاک کننده می گردد. در هر حال توجه داشته باشید که ولو ها حداکثر در مقابل تا ۸ اتمسفر توان ایستادگی را دارند.

۲- همه روزه شیشه رطوبت گیر رگلاتور به کیسه فیلتر را چک کنید و در صورت وجود مایع در آن با باز کردن شیر کوچک نصب شده در زیر رگولاتور، رطوبت دریافتی توسط رگولاتور را که به صورت مایع در محفظه شیشه رگولاتور جمع می گردد خارج نمایید باید توجه داشت که در صورت پر شدن محفظه از مایع این مایع هم باعث اختلال در کار رگولاتور می گردد و هم باعث ایجاد اختلال در امر تمیز شدن فیلتر ها می شود.

-۳در صورت استفاده از تانک ذخیره هوای فشرده، هر هفته شیر زیر تانک را نیز باز کنید تا آب کندانس شده در آن تخلیه گردد.

-۴هیچگاه نباید بر روی مخزن هوای فشرده بگ فیلتر قدم گذارید و یا بر روی آن نیرویی وارد نمود و لوله های نایلونی فرمان هوای فشرده را دستکاری کرد، ایجاد چنین نیرویی و یا انجام چنین دستکاری هایی باعث از تنظیم خارج شدن ولو ها و اتصالات و در نتیجه ایجاد نشت هوا از آنها می گردد.

-۵ همواره دقت کنید تا سیستم Interlock در روشن و خاموش کردن کیسه فیلتر فعال باشد .

همانگونه که در سیستم Inetrlock کیسه فیلتر شما انجام گردیده است، در زمان روشن کردن بگ فیلتر، ابتدا باید تایمر بگ فیلتر و سیستم پالسینگ به همراه روتاری ولو روشن گردد و بعد از پنج دقیقه الکتروفن روشن گردد و به همین ترتیب در زمان خاموش کردن بگ فیلتر، ابتدا الکتروفن خاموش گردد و بعد از پنج دقیقه تایمر، سیستم پالسینگ، الکتروفن و الکتروموتور روتاری ولو خاموش گردد.

-۶هیچگاه نباید تایمر و سیستم پالسینگ بگ فیلتر را در حالی که هوای فشرده در مخزن فشار موجود نباشد، روشن نمود. این عمل باعث سوختن سلونوئید های کیسه فیلتر می گردند.

-۷ در زمان کار بگ فیلتر، روتاری ولو را چک کنید تا در حال کار باشد. خاموش بودن روتاری ولو به هر دلیلی باعث تجمع زائدات فیلترها در هاپر می گردد و باعث اختلال جدی در کار بگ فیلتر می گردد .

-۸سطح روغن الکتروگیربکس روتاری ولو را چک کنید . بر طبق جدول تعمیرات و نگهداری کارخانه می بایستی روغن درون الکتروگیربکس روتاری ولو بازبینی گردد.

-۹ همواره به خروجی از هاپر بگ فیلتر توجه داشته باشید . توجه داشته باشید که خروجی بگ فیلتر (بعد از روتاری ولو ) در زمان کار باید کم و بیش دارای خروجی زائدات باشد. در صورت عدم ریزش زائدات از خروجی برای مدت زیاد، می بایست جهت اطمینان از عدم بسته بودن هاپر، این خروجی بازبینی گردد. بسته بودن این مسیر باعث پر شدن ها از زائدات و اختلال در کار کیسه فیلتر است .

-۱۰ ساخته شده برای هر بگ فیلتر دارای شیرهایی (THROTTLE VALVE یا Damper) برای تنظیم هوا است.

این شیرها پس از تنظیم محکم می گردند تا در این حالت ثابت باشد . هیچگاه تنظیم آنها را بر هم نزنید که این مسئله در امر غبارگیری اشکلات جدی ایجاد می نماید .

کیسه های بگ فیلتر پس از مدت زمانی بعلت فرسودگی یا سوختگی می بایستی تعویض گردند.

مدت عمر مفید کیسه های ساخت داخل بطور متوسط در حدود ۴۸۰۰ ساعت کاری می باشد یکی از علائم فرا رسیدن زمان تعویض خروج غبار از خروجی اگزوز فن دستگاه بگ فیلتر می باشد. کما اینکه باید در نظر داشت که داشتن یک چارت تعمیراتی برای تعویض فیلتر ها که بر مبنای مشاهده و تجربه از کارکرد فیلتر ها در کار نوشته شده باشد ، بیشترین فایده را دارا خواهد بود.

در زمان تعویض کیسه ها باید به شرح زیرعمل نمود :

- درهای بالای بگ فیلتر را باز نمایید .

۲- با گردانیدن کوپلینگ هوای فشرده و شل نمودن آن ، لوله تزریق هوای فشرده را باز کنید.

۳- با آچار مخصوص (آچار کلمپ) کلمپ آلومینیومی روی فیلتر را در حدود ۹۰ درجه مخالف عقربه ساعت برگردانید و آن را از محفظه اش آن آزاد نمایید و بیرون بیاورید .

۴- ونتوری آلومینیومی را بیرون بیاورید .

۵- اکنون فیلتر و قفس داخلی آن در اختیار شماست، با کشیدن آن به بیرون ، فیلتر را از دور قفس فلزی (cage) بیرون بیاورید و فیلتر نو را بجای آن نصب گردید .

۶- پس از نصب ، مجددا” فیلتر و قفس را به داخل سوراخ قرار دهید . دقت کنید در زمان گذرادن سر جای آن ، پارچه فیلتر به فلز اطراف نگیرد و پاره نشود .

۷- پس از نصب فیلتر، ونتوری را درست در مرکز سوراخ قرار دهید. دقت نمایید که ونتوری در مرکز سوراخ باشد .در غیر این صورت کارکرد سیستم تمیز کننده ضعیف می گردد .

۸- سپس مجددا کلمپ آلومینیومی را در جای خود قرار دهید و آن را توسط آچار کلمپ به اندازه ای در جهت عقربه ساعت سفت کنید تا احساس کنید سفت شده است .

۹- لوله تزریق هوای فشرده را در داخل کوپلینگ را با دست سفت کنید .

تذکر : پس از نصب فیلتر مطمئن شوید که سوراخ تغذیه هوای فشرده لوله تزریق فشار درست در وسط مجموعه کیسه باشد .

عیب یابی، عملکرد نامطلوب بگ فیلتر

۱-کمبود هوای فشرده .

(مصرف هوای فشرده زیاد )

کمپرسور را چک کنید که هوای پر فشار تولید می کند؟

چک کنید که این نشت هوای فشرده از لوله های تزریق هوای فشرده دارید وجود دارد یا خیر؟

سلونوئیدها را چک کنید که آیا به صورت باز چسبیده قرار گرفته اند یا خیر؟

تایمر را چک کنید که آیا نسوخته و به صورت مستمر پالس برقی برای ولو می فرستد یا خیر؟

ولو را چک کنید که آیا بخاطر وجود ذراتی دیافراگم آن سر جایش می نشیند یا خیر؟

۲-کیسه ها تمیز نمی گردند

(مکش هوای بگ فیلتر کم میگردد )

- چک کنید آیا فشار هوای فشرده کافی است یا خیر؟

- آیا خط هوای فشرده شما به طریق صحیح و از روی دستورالعمل اجرا شده است و می تواند هوای مصرفی را تامین می کند؟

- چک کنید که آیا تایمر پالس به تمام ولو ها می رساند یا خیر؟

- آیا ولتاژ ورودی تایمر مناسب است؟

- آیا تمام سلونوئید ها کار می کنند و پالس به ولو می سانند؟

- آیا ولوها، هوای فشرده را به کیسه ها ارسال می کنند؟

طراحی جانمایی کارخانه

شرکت طراحی و نقشه کشی سلطانی طراحی و نقشه کشی جانمایی و خط تولید کارخانه های زیر را در کارنامه خود دارد:

شرکت پسته خشک کنی سروستان

شرکت تولید و بسته بندی پسته فدک سروستان

شرکت سرو آب سروستان (تولید کننده لوله و اتصالات پلی اتیلن)

شرکت سرو دشت پارس (تولید کننده کمپوت انجیر و بسته بندی خوشکبار)

شرکت تعاونی دانه و طیور دام صدف لامرد (تولید کننده خوراک دام و طیور)

شرکت کشت و صنعت سبز آفرینان سروستان (تولید کننده کود گیاهی)

شرکت پاکدام (تولید کننده خوراک دام و طیور)

شرکت دانه های شیشه ای بازتاب راه (تولید کننده گلاسبید)

شرکت تعاونی دانه و طیور دام صدف لامرد

شرکت طراحی و نقشه کشی سلطانی با افتخار تجارب ارزنده ای را که در طراحی خطوط تولید و جانمایی کارخانه ها در صنایع و رشته های گوناگون دارد در اختیار شما قرار می دهد.

نگاه شرکت طراحی و نقشه کشی سلطانی در طرح ریزی یک واحد صنعتی یک نگاه از پایین به بالا است. به این ترتیب که طرح ریزی را از جزیی ترین قطعات محصول شروع می کنیم و در نهایت به طرح ایستگاه ها و محوطه موردنظر می رسیم.

هدفهای اصلی طراحی کارخانه عبارت اند از:

- آسان کردن فرایند تولید

- کم کردن حجم انتقال مواد ( الگوی جریان مواد از آن جهت از جمله موارد اهمیت طراحی کارخانه است که ستون فقرات طراحی کارخانه و اساس توفیق به شمار می رود )

- بالابردن سرعت گردش مواد در جریان ساخت

- افزایش انعطاف پذیری کارخانه

- پایین آوردن حجم سرمایه گذاری

- استفاده بهتر از نیروی انسانی

- استفاده اقتصادی از حجم ساختمانها

- فراهم آوردن امکانات رفاهی و ایمنی کارکنان

عناصرو اجزای درگیر در طرح ریزی یک واحد صنعتی عبارت اند از:

- زمین

- واحدهای اداری

- ساختمانها و تاسیسات

- امکانات رفاهی و کارمندی

- محل کارخانه

- بخشها و امکانات بهداشتی و درمانی

- واحدها و سالنهای تولید و مونتاژ

- تجهیزات ایمنی

- انبارهای مواد، قطعات و محصولات نهایی

- فعالیتهای کمک تولیدی

- قسمت های دریافت و ارسال محصول

- ضایعات و محل های نگهداری و بازیافت

- بسته بندی

- محوطه، راهروها، پارکینگ و فضای سبز

- انتقال مواد و حداقل کردن تاخیرها

- تجهیزات تولید و مونتاژ

- وسایل و تجهیزات حمل و نقل

- انواع مسایل طرح ریزی

طراحی کارخانه منحصر به طراحی یک کارخانه جدید نیست و بسیاری از مسایل طرح ریزی مربوط به بهبود وضعیت یک طرح موجود می باشند. معروفترین و متداولترین مسایل طراحی کارخانه عبارت اند از:

- طراحی یک کارخانه جدید: مهمترین مساله در بین مسایل طراحی کارخانه است. هیچ محدودیتی وجود ندارد و طراح آزاد است تا بهترین طرح ممکن را با بالاترین کارایی طراحی کند.

- تغییر روش تولید

- اضافه کردن محصول جدید بمنطور محصولی است که روش تولید آن با محصولات فعلی تفاوت اساسی داشته باشد، در غیر اینصورت با بزرگ کردن دپارتمان ها مشکل حل می شود.

- تغییر محل یک دپارتمان

- اضافه کردن یک دپارتمان جدید

- جایگزینی دستگاه های قدیمی

- تغییر طرح محصول

- بزرگ کردن دپارتمان ها: میزان تولید محصول افزایش یابد و یا محصول جدیدی مشابه محصولات فعلی اضافه شود.

- کوچک کردن دپارتمان ها: میزان تولید محصول کاهش یابد و یا محصولی از تولید حذف شود.

- کاهش هزینه ها: می تواند علت یا معلول موارد قبلی به جز مورد اول باشد.

علاوه بر موارد اصلی فوق حالتهایی نیز وجود دارد که از اهمیت کمتری برخوردارند اما گاهی نیازمند طرح ریزی و یا تغییر طرح موجود می باشند. برخی از آنها عبارت اند از:

- افزایش بی مورد تاخیر و بیکاری حمل و نقل بیش از حد توسط افراد

- وجود مانع در جریان مواد وجود مشکلات در تولید و کنترل و برنامه ریزی

- وجود گلوگاه در جریان تولید

- اتلاف فضا

- کاهش نرخ تولید یک بخش

- وجود برگشتهای متعدد

- بیکار ماندن افراد و دستگاهها

- شلوغی و ازدحام

- زمان نگهداری محصول و افزایش انبار موقت

- بالا بودن میزان محصول در حال ساخت

- نامنظم بودن کارخانه

معیارهای ارزشیابی طرح

به طور قطع طرحی که بیشترین کارایی را داشته باشد بهترین طرح خواهد بود. در زیر به تعدادی از معیارهای یک طرح خوب که در واقع گسترش یافته همان اهدافی هستند که در طراحی کارخانه به دنبال آنها هستیم، اشاره می شود.

- طراحی ساختمانها با تکیه بر مطالعات مربوط به طراحی کارخانه انجام گرفته باشد.

- محل بخشهای مختلف تولیدی، خدماتی و کمک تولیدی براساس جریان مواد و اطلاعات بین آنها و روابط متقابل آنها و احتیاجات خاص آنها تعیین شده باشد.

- اولین فعالیت نزدیک به قسمت تخلیه بار و آخرین فعالیت نزدیک به قسمت بارگیری باشد و مواد همواره از قسمت تخلیه بار به سمت قسمت بارگیری در جریان باشند.

- بین فعالیت های مختلف تولیدی تمایز در نظر گرفته شود و بین آنها فاصله مکانی وجود داشته باشد.

- راهروها مستقیم، مشخص و طبقه بندی شده باشند.

- نسبت زمان مفید تولید به کل زمان توقف مواد و قطعات در کارخانه حداکثر باشد.

- الگوی جریان مواد کاملاً مشخص باشد.

- جریان مواد مستقیم بوده و برگشت به عقب و دوباره کاری در انتقال مواد به حداقل برسد.

- حجم کل انتقال مواد و مسافت انتقال به حداقل برسد.

- روشهای انتقال مواد مشخص و تعریف شده باشد.

- در صورت امکان عملیات تولیدی و انتقال مواد با یکدیگر توام گردند (با استفاده از تجهیزاتی مثل نقاله و ….).

- تا جایی که ممکن است از وسایل مکانیکی برای انتقال مواد استفاده شود.

- حمل و نقل دستی حداقل باشد.

- انتقال مواد به افرادی غیر از کسانی که عملیات را انجام می دهند سپرده شود.

- از کلیه سطوح کارخانه در کل فضای آن استفاده شود.

- طرح از انعطاف پذیری کامل برخوردار باشد.

- الگوی توسعه کارخانه و چگونگی دستورالعمل آن مشخص باشد.

- رفت و آمدهای بیهوده به حداقل برسد.

- سر و صدا، دود و گاز و بخار، گرد و غبار، ارتعاش ماشین آلات، رطوبت و مانند اینها کنترل شده و به حداقل رسیده باشد.

- فضای قسمت های مختلف مناسب و کافی باشد.

BAGHOUSE

این فیلترها جهت عملکردهای پیوسته و زمان کارکرد طولانی با داشتن کمترین هزینه نگهداری طراحی و سایز بندی می شوند.

فیلترهای پالس جت شامل ردیف های از فیلترهای کیسه ای است که از صفحات مشبکی که در دو ناحیه که گاز عاری از غبار و گاز همراه غبار را از هم جدا می کند آویزان می گردند. هر بگ دارای یک سبد سیمی داخلی است که به عنوان ساپورت بگ استفاده شده و از هر گونه آسیب رسیدن به بگ ها جلوگیری می نماید. جریان توأم با غبار از منیفولد ورودی به فیلتر عبور کرده و وارد فیلتر می گردد. غبار بر روی سطح خارجی بگ ها نشسته و گاز تمیز عاری از غبار از داخل آنها به قسمت بالایی فیلتر رفته و از آنجا از طریق داکت خروجی و دودکش خارج می شود. این غبارها از سطح خارجی بگ ها توسط پالسهایی از هوای فشرده برداشته می شوند.

فرمان تمیز کردن بگ ها زمانی صادر می شود که اخلاف فشار قسمت داخلی و بیرونی بگ ها به میزان پیش تعریف شده برسد. (این اختلاف فشار از مقاومت ناشی از انباشت غبار در سطح خارجی بگ ها حاصل می شود). در طول تمیز کردن بگ ها غبارها در داخل هاپرها ریخته شده و توسط سیستم دیسشارژ خارج می گردند.

طراحی غبارگیر بر اساس شرایط محیطی

در هنگام انتخاب نوع غبارگیر برای یک شرایط محیطی خاص، یکی از فاکتور های مهمی که باید در نظر گرفته شود ویژگی های غبار تولید شده در کارخانه شما می باشد.

اندازه غبار چقدر است ؟ آیا ذرات خیلی ریز هستند ؟ آیا ترکیبی از اندازه های مختلف هستند ؟ آیا فرسایشی هستند ؟

آیا ریزگرد است و یا رطوبت را بخود جذب می کند ؟ آیا بسادگی متراکم و جمع می شود و یا برعکس است ؟

آیا قابل انفجار یا احتراق است ؟ آیا سمی/فرسایشی و یا ناپایدار است ؟

پاسخ به تک تک این سوال های همگی بایستی فاکتورهای ما برای پیکربنی غبارگیر باشند. اما غبار تنها فاکتور حائز اهمیت نیست و ویژگی های جریان گاز نیز که وارد دستگاه و سپس از آن خارج می شوند نیز اهمیت دارد. در برخی موارد ویژگی های جریان گاز اثرات وسیعتری روی پیکربندی غبارگیر دارند. در مجموعه ویژگی های غبار و گاز میتوانند تاثیر چشمگیری روی انتخاب غبارگیر داشته باشند. در ادامه این مطلب به بررسی برخی از ویژگی های جریان گاز که در انتخاب و طراحی غبارگیر تاثیر دارند مانند دما، رطوبت و ویژگی های شیمیایی خواهیم پرداخت.

تاثیر دما در طراحی غبارگیر

دمای بالا بخصوص دماهای خیلی زیاد نه تنها بر روی انتخاب جنس کیسه های فیلتر غبارگیر تاثیر می گذارند بلکه جنس و ضخامت های مربوط به خود بدنه دستگاه را نیز تغییر می دهند. دما همچنین میتواند روی انتخاب نوع تمیزکاری فیلترهای غبارگیر و یا اجرای فرایند تهویه دمای درگردش نیز تاثیر گذارد. علاوه بر این دما میتواند بر میزان فضای تعبیه شده به منظور نصب فیلترها نیز تاثیر بگذارد و این یعنی دما می تواند در سایز غبارگیر نیز اثر گذار باشد.

دما روی انتخاب جنس فیلترهای کیسه ای غبارگیر تاثیر می گذارد به همین خاطر تغییر در جنس فیلتر میتواند باعث تغییر نوع تمیزکاری غبارگیر نیز بشود چرا که بعنوان مثال در تمیزکاری نوع پالس جت ما نمیتوانیم از فیلترهای فایبرگلاس Fiberglass استفاده کنیم و یا در تمیزکاری نوع تکانشی امکان استفاده از پارچه های پلی استیل وجود ندارد. در نتیجه دما تاثیر بسیار مهمی در طراحی و ساخت غبارگیر دارد.

تاثیر رطوبت در طراحی غبارگیر

رطوبت بالا میتواند مشکلات اساسی را برای غبارگیر شما ایجاد کند، در صورت بالا بودن رطوبت در جریان گاز و میعان آن در قسمت محفظه غبارگیر و ایجاد رطوبت روی دیوار های غبارگیر و یا روی کیسه ها، غبار تبدیل به گِل می شود.

پاک کردن گِل برای سیستم های تمیزکاری غبارگیر سخت و حتی غیر ممکن است و از طرفی هوا دیگر از آنها نفوذ نخواهد کرد. به همین خاطر مدیریت رطوبت جریان و همچنین نقطه شبنم درون محفظه بسیار مهم می باشد.

علاوه بر این در صورت عدم مدیریت نقطه شبنم و رطوبت در غبارگیر بخصوص در قسمت هاپر، در هنگام ریزش غبار به درون هاپر غبار تبدیل به گِل می شود و به سادگی به ته هاپر نمیلغزد و در نتیجه باعث ایجاد مشکلات اساسی در فرایند فیلترینگ می شود که نتیجه آن خاموش شدن دستگاه به منظور رسیدگی به این مشکل است.

اما برای فائق آمدن بر این مشکل راه حل هایی مانند عایق بندی غبارگیر و یا حرارت دادن جریان گاز مرطوب توسط المنت های نصب شده روی میز ما قرار دارند.

هوای فشرده ای که توسط پالس جت دمیده می شود خاصیت خنک سازی دارد و در نتیجه امکان رساندن رطوبت به نقطه شبنم توسط آن وجود دارد به همین خاطر این هوای فشرده در برخی از شرایط محیطی برای جلوگیری از رساندن رطوبت به نقطه شبنم، حرارت داده می شود.

البته در برخی از شرایط فقط میعان نیست که مشکل ساز می شود، برخی از غبار ها مانند غبار نمک و آهک خود باعث جذب رطوبت می شوند و تبدیل به گِل و یا جامدات می شوند که این خود باعث اختلال در فرایند فیلتراسیون می شود.

رطوبت قابل قبول برای غبارگیر ۴۰% است. کار دیگری که ما میتوانیم برای غلبه بر رطوبت های بالا بکنیم آغشته کردن فیلترها به مواد آبگریز و یا فلوروکربن است که کمک شایانی میتواند به فرآیند ریزیش غبار به داخل هاپر نماید.

با وجود چالش های مربوط به رطوبت و مشکلات ناشی از آن این مشکلات تا حدودی زیادی قابل پیش بینی و همانطور که در بالا گفته شد قابل حل می باشند. اما مشکلی که از این چالش دشوارتر است وجود غبارهای خاصی است که خواص فیزیکی ویژه ای دارند. بعنوان مثال غبار نمک فلزی. در این نوع غبار ذرات دارای بارهای الکتریکی مشابه هستند و از این رو همدیگر را دفع می کنند و در نتیجه عمل متراکم شدن ذرات هیچ وقت صورت نمیگیرد، و ذرات همیشه در هوا معلق می مانند و هیچ وقت به داخل هاپر فرو نمیریزند.

تاثیر عناصر و ترکیبات شیمی در طراحی غبارگیر

شیمی واژه وسیعی است که شامل جمع کثیری از آلایند های می باشد، رایج ترین آن ها گازهای اسیدی می باشند. ترکیبات قابل میعان دیگری مانند هیدورکربن ها، ترکیبات آلی فرار و دیگر ترکیبات مشابه نیز شامل این گروه می شوند. دیگر ترکیبات که باعث شکل گیری اسید می شوند مانند اکسید سولفات و کلورین که زیر شاخه های ترکیبات قابل احتراق هستند نیز شامل این تقسیم بندی می شوند. در هنگام رسیدن دمای محفظه غبارگیر به نقطه شبنم، این ترکیبات در ترکیب با رطوبت پتانسیل تشکیل اسید را در خود دارند. هر کدام این ها میتوانند در انتخاب متریال ساخت غبارگیر، لایه کشی سطحی، عایق بندی و کیسه های فیلتر تاثیر گذار و چالش آفرین باشند.

نتیجه گیری

هر کدام از ویژگی های موجود در جریان های گاز، چالش های مشترکی را در انتخاب، طراحی و ساخت غبارگیر در پی دارند. اما یک جریان گاز که ترکیبی از این ترکیبات شیمی باشد چالش بزرگ برای سازنده غبارگیر محصوب می شود.

پاسخ برای یک فرایند نمی تواند بهترین پاسخ برای جریان گاز با همان ویژگی ها باشد. با علم به تاثیرات شدید ویژگی های جریان گاز شما بایستی پیش از سفارش ساخت غبارگیر با شرکت سازنده غبارگیر مشاوره تخصصی نمایید و از آنها بخواهید تا با بررسی دقیق جریان گاز تولید شده بهترین راهکار را برای شما ارائه دهند.

استفاده بهینه از هوای فشرده برای تمیزکاری فیلترهای غبارگیر

هوای فشرده در بسیاری از غبارگیر های صنعتی به منظور اجرای تمیزکاری فیلترهای کیسه ای غبارگیر مورد استفاده قرار می گیرد. میزان هوای فشرده استفاده شده برای این منظور بسیار قابل توجه میباشد به همین دلیل مدیریت مصرف هوای فشرده طوری که هم عملکرد در سیستم فیلتراسیون بهبود یابد و هم باعث کاهش هزینه ها شود امری بسیار حیاتی می باشد.

تمیزکاری برحسب نیاز در مقابل تمیزکاری پیوسته

صرف نظر از لازم بودن یا نبودن تمیزکاری، سیکل تمیزکاری در اکثر غبارگیر ها با استاندارد ۱۰ الی ۱۵ ثانیه یک بار صورت می گیرد. این امر باعث می شود که حجم قابل توجه ای از هوای فشرده بیهوده مصرف گردد چرا که ممکن است در برخی از سیکل های اصلا تمیزکاری نیاز نباشد.

معایب استفاده از روش تمیزکاری مداوم

ضرر بعدی که سیستم تمیزکاری مداوم دارد، علاوه بر افزایش مصرف هوای فشرده، کاهش طول عمر فیلترهای کیسه ای است. به دلیل مستمر و بالا بودن تعداد دفعات پاکسازی، فشار هوای فشرده می تواند باعث کاهش عمر پارچه های فیلتر شده و در نهایت هزینه های سالانه مربوط به تعویض کیسه ها را نیز افزایش دهد. باید این نکته را در نظر داشته باشیم که با افزایش سیکل تعویض کیسه ها علاوه بر صرف هزینه برای خرید فیلتر، زمان خاموش بودن دستگاه شما و به طبع آن خط تولید شما نیز بیشتر می شود که به مراتب هزینه های سنگین تری را برای شما در پی خواهد داشت.

راه های کاهش مصرف هوای فشرده

اولین نکته که میتواند کمک زیادی به کاهش هزینه های مربوط به مصرف هوای فشرده کند طراحی سیستم تمیزکاری غبارگیر بگونه ای که در صورت لزوم به تمیزکاری به این نکته نیز توجه داشته باشیم که فشار هوای ورودی باید کنترل گردد، چرا که پمپاژ هوا بیش از حد نیاز برای تمیزکاری، علاوه بر افزایش هزینه های هوای فشرده می تواند به فیلترهای غبارگیر آسیب جدی وارد کند.

مخازن هوای فشرده

مخازن هوای فشرده به منظور ذخیره هوای فشرده تولید شده توسط کمپرسورهای تولید هوای فشرده استفاده می شود.

مزایای استفاده از مخزن هوای فشرده:

از جمله دلایل مهم استفاده از مخازن ذخیره هوای فشرده:

۱- کاهش مدت زمان روشن بودن کمپرسور ۲- تامین بدون مشکل هوای فشرده در زمان اوج مصرف ۳- خنک شدن هوا بر اثر ایجاد سطح مقطع بیشتر با هوای آزاد ۴- کاهش رطوبت و چربی موجود در هوا ۵- کاهش هزینه های برق ۶- پایدار شدن فشار کاری و همچنین با استفاده از این مخازن دیگر نیاز به خرید کمپرسورهای ظرفیت بالای گران قیمت نخواهید داشت.

نکات مهم در انتخاب مخزن هوای فشرده

از فروشنده بخواهید که تست های حساس مانند تست جوش و فشار از قبیل تست UT,VT,PT و XRAY را روی سفارش شما انجام دهد. همچنین استاندارد بین المللی ASME آمریکا را در ساخت مخزن رعایت نماید.

نتیجه گیری

هوای فشرده یکی از عناصر مهم در فیلتراسیون صنعتی بویژه در غبارگیر ها می باشد، با مدیریت مصرف آن و همچنین رعایت نکات ذکر شده میتوانید از هزینه های اضافه پرهیز کنید و به عمر دستگاه غبارگیر خود بیفزائید.